Riementriebe sind unverzichtbare Komponenten in der modernen Maschinentechnik, die für die effiziente Kraftübertragung zwischen rotierenden Wellen sorgen. Entdecken Sie die wichtigsten Aspekte dieser vielseitigen Antriebslösung.

Was ist ein Riementrieb?

Ein Riementrieb ist ein Zugmittelgetriebe, das die rotierende Leistungsübertragung zwischen parallelen Wellen ermöglicht. Das System basiert auf Riemen, die über mindestens zwei Riemenscheiben laufen – eine Antriebsscheibe zur Bewegungsinitiierung und eine Abtriebsscheibe zur Kraftaufnahme. Die Kraftübertragung erfolgt dabei hauptsächlich reibschlüssig.

Im Vergleich zu Kettenantrieben zeichnen sich Riementriebe durch folgende Eigenschaften aus:

- geräuschärmerer Betrieb

- einfachere Installation

- geringerer Wartungsaufwand

- flexiblere Einsatzmöglichkeiten

Grundlagen der Kraftübertragung im Riementrieb

Die Kraftübertragung basiert primär auf dem Reibungsprinzip zwischen Riemen und Riemenscheibe. Für eine effektive Übertragung sind folgende Faktoren entscheidend:

- ausreichende Anpresskraft des Riemens

- optimale Riemenspannung

- geeignetes Riemenmaterial

- Oberflächenbeschaffenheit der Scheiben

- maximale Kontaktfläche

Vorteile und Nachteile von Riementrieben

| Vorteile | Nachteile |

|---|---|

|

|

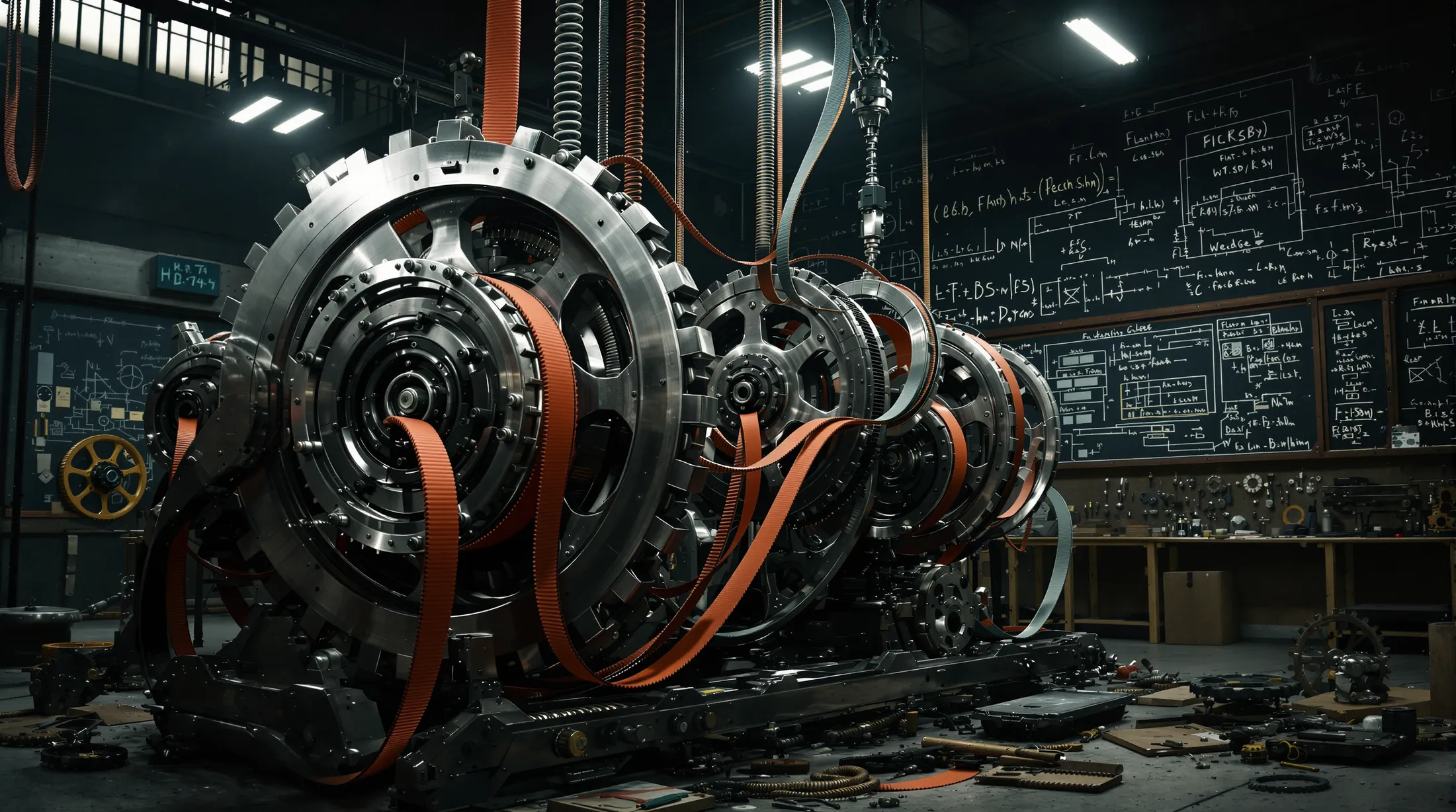

Komponenten eines Riementriebs

Ein effizientes Riementriebsystem besteht aus präzise aufeinander abgestimmten Komponenten. Die Kraftübertragung erfolgt dabei über Reibungskräfte zwischen den einzelnen Elementen, wobei mindestens eine Antriebs- und eine Abtriebsscheibe erforderlich sind.

Riemenarten: Flachriemen, Keilriemen, Zahnriemen und Rundriemen

Je nach Anwendungsbereich kommen verschiedene Riementypen zum Einsatz:

- Keilriemen – trapezförmiger Querschnitt, effiziente Kraftübertragung, häufig in PKW-Motoren

- Flachriemen – klassische Form, ideal für Werkzeugmaschinen und Schaltgetriebe

- Zahnriemen – formschlüssige Kraftübertragung, hohe Präzision

- Rundriemen – kreisförmiger Querschnitt, flexible Anpassung, vibrationsarme Übertragung

- Keilrippenriemen – Kombination aus Flach- und Keilriemen-Vorteilen

Riemenscheiben und ihre Funktion

Riemenscheiben sind die zentralen Führungselemente des Systems. Ihre Effizienz wird durch folgende Faktoren bestimmt:

- präzise Abstimmung auf den Riementyp

- optimaler Umschlingungswinkel

- korrekte Dimensionierung der Kontaktfläche

- angemessene Vorspannung

- exakte Ausrichtung der Wellen

Spannrolle und Umlenkrolle: Bedeutung und Einsatz

Sieh dir auch an

Spannrollen und Umlenkrollen sind essenzielle Komponenten für die optimale Funktion eines Riementriebs. Umlenkrollen werden strategisch so positioniert, dass sie den Umschlingungswinkel vergrößern und damit die übertragbare Kraft erhöhen. Ihre Platzierung nahe der Riemenscheiben verbessert die Umschlingungswirkung und steigert die Effizienz des gesamten Antriebs.

Spannrollen erfüllen mehrere wichtige Funktionen im Riementrieb:

- Regulierung und Aufrechterhaltung der Riemenspannung

- Sicherstellung der korrekten Vorspannung auf den Riemenscheiben

- Führung des Riemens in die optimale Position

- Ausgleich von Längenänderungen

- Reduzierung unerwünschter Vibrationen

Bei der Montage von Spannrollen gibt es zwei Optionen:

- Außenliegende Spannrollen – vergrößern den Umschlingungswinkel an beiden Scheiben, erhöhen die Effizienz, können jedoch die Riemenlebensdauer durch beidseitige Biegebeanspruchung verkürzen

- Innenliegende Spannrollen – geringere Biegebeanspruchung des Riemens, aber auch geringerer Einfluss auf den Umschlingungswinkel

Berechnung und Optimierung von Riementrieben

Die Berechnung von Riementrieben basiert auf der Analyse der Kraftverhältnisse zwischen Zugtrum (belasteter Teil) und Leertrum (unbelasteter Teil). Der Kraftunterschied zwischen diesen Bereichen ist fundamental für die Bewegungsübertragung. Bei der Dimensionierung müssen verschiedene Parameter wie Leistungsanforderungen, Drehzahlen und Übersetzungsverhältnisse berücksichtigt werden, wobei Übersetzungen bis zu 1:12, bei speziellen Rippenbändern sogar bis zu 1:40 möglich sind.

Berechnung der Riemenlänge und Umschlingungswinkel

Die Riemenlänge wird nach folgender Formel berechnet:

L = 2a + π/2(D + d) + (D – d)²/4a

Dabei gilt:

- a – Achsabstand

- D – Durchmesser der größeren Scheibe

- d – Durchmesser der kleineren Scheibe

Der Umschlingungswinkel für die kleinere Scheibe wird berechnet mit:

Sieh dir auch an

β = 180° – 2 · arcsin((D – d)/2a)

Einfluss der Vorspannkraft und Reibung auf die Leistung

Die Vorspannkraft ist entscheidend für die Leistungsfähigkeit des Riementriebs. Eine optimale Vorspannung gewährleistet:

- effektive Kraftübertragung ohne Schlupf

- minimale Belastung der Lager

- maximale Riemenlebensdauer

- optimale Reibung zwischen Riemen und Scheiben

- reduzierte Wärmeentwicklung

Vermeidung von Gleitschlupf und Optimierung der Lebensdauer

Zur Vermeidung von Gleitschlupf und Optimierung der Lebensdauer sind folgende Maßnahmen effektiv:

- optimale Einstellung der Vorspannkraft

- Vergrößerung des Umschlingungswinkels

- Verwendung von Riemen mit verbesserten Reibungseigenschaften

- regelmäßige Wartung und Kontrolle der Riemenspannung

- Berücksichtigung der Umgebungsbedingungen (Temperatur, Feuchtigkeit, Staub)