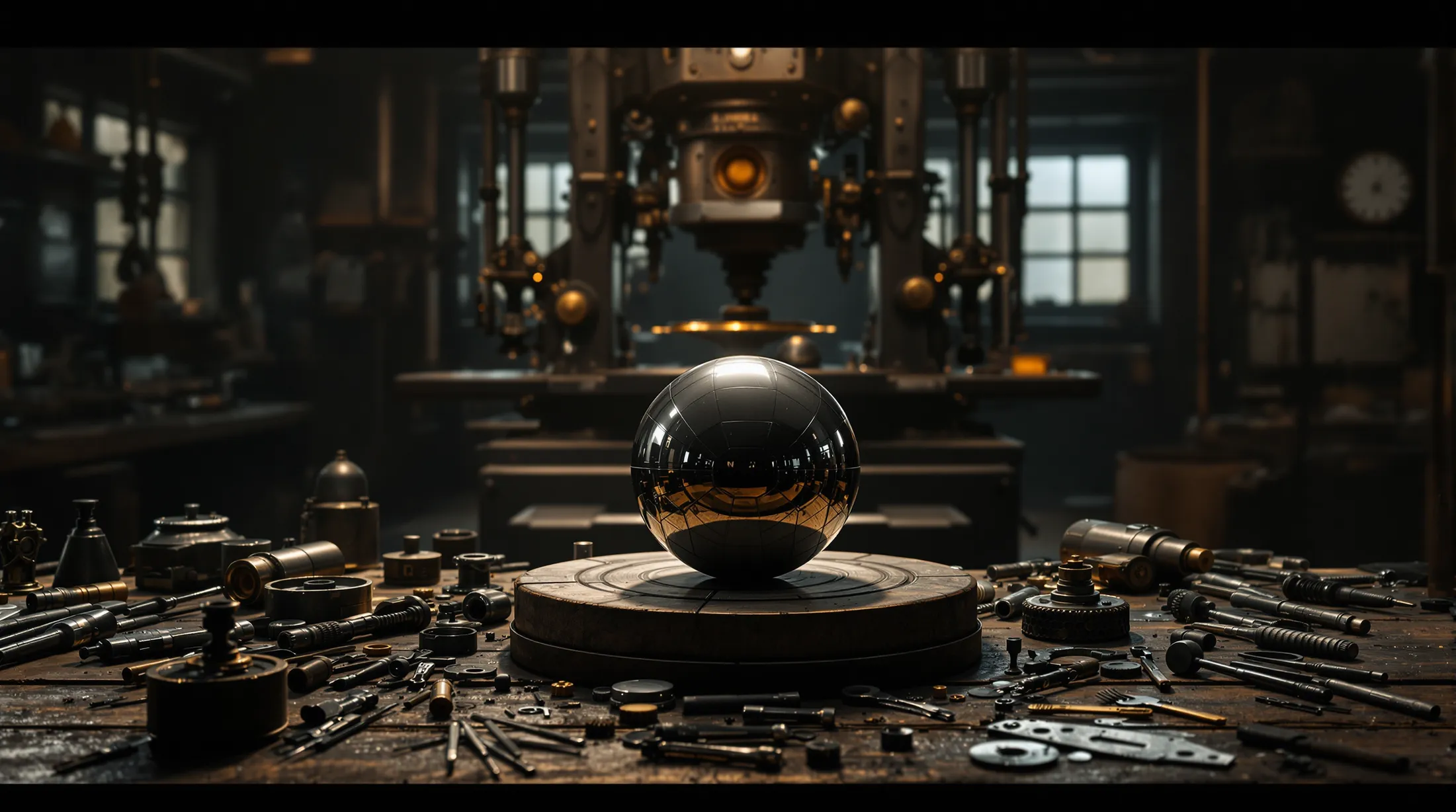

Die Brinellhärteprüfung ist eines der fundamentalsten Verfahren in der Materialprüfung, das seit über einem Jahrhundert die Qualitätssicherung in der Industrie revolutioniert. Entdecken Sie, wie dieses präzise Messverfahren die Härte verschiedener Materialien bestimmt und welche entscheidende Rolle es in der modernen Fertigung spielt.

Was ist Brinellhärte?

Die Brinellhärte stellt ein etabliertes Maß für die Materialhärte dar, besonders bei Metallen und Legierungen. Das Prinzip basiert auf einem einfachen, aber effektiven Verfahren: Eine Hartmetallkugel wird mit definierter Kraft in das Material gedrückt.

Der resultierende Eindruck gibt direkten Aufschluss über die Materialhärte:

- Weiche Materialien – tiefer Eindruck, größerer Durchmesser

- Harte Materialien – flacher Eindruck, kleinerer Durchmesser

- Messergebnis in HBW (Härte nach Brinell mit Wolframkarbid-Kugel)

- Standardisierte Messmethode nach internationalen Normen

- Besonders geeignet für dickere und heterogene Werkstoffe

Definition und Bedeutung der Brinellhärte

Die Brinellhärte definiert sich durch das Verhältnis zwischen Prüfkraft und Eindruckoberfläche. Diese Methode bietet mehrere entscheidende Vorteile:

- Zuverlässige Qualitätskontrolle während der Produktion

- Präzise Bewertung der Materialverarbeitbarkeit

- Aussagekräftige Ergebnisse bei heterogenen Werkstoffen

- Ausgleich lokaler Materialunregelmäßigkeiten

- Reproduzierbare Messergebnisse

Geschichte und Entwicklung der Brinellhärteprüfung

Johan August Brinell entwickelte 1900 diese bahnbrechende Prüfmethode. Die wichtigsten Entwicklungsschritte umfassen:

- Erstvorstellung auf dem internationalen Ingenieurkongress in Paris

- Übergang von Stahlkugeln zu Wolframkarbid-Kugeln

- Standardisierung nach ISO 6506

- Integration digitaler Messtechnik

- Entwicklung automatisierter Prüfsysteme

Das Verfahren der Brinellhärteprüfung

Das Brinell-Verfahren zeichnet sich durch seine Vielseitigkeit und Zuverlässigkeit aus. Die Prüfparameter lassen sich flexibel an verschiedene Materialien anpassen:

| Parameter | Wertebereich |

|---|---|

| Kugeldurchmesser | 1-10 mm |

| Prüfkraft | 1-3000 kg |

| Haltezeit | 10-30 Sekunden |

Ablauf der Brinellhärteprüfung

Der standardisierte Prüfablauf nach ISO 6506 und ASTM E10 umfasst folgende Schritte:

- Vorbereitung der Prüfoberfläche

- Auswahl der Prüfparameter

- Kontrolliertes Aufbringen der Prüfkraft

- Einhaltung der normierten Haltezeit

- Messung des Eindruckdurchmessers

- Berechnung der Brinellhärte

Verwendete Geräte und Materialien

Sieh dir auch an

Moderne Brinell-Härteprüfgeräte kombinieren präzise Mechanik mit digitaler Steuerung. Wesentliche Komponenten sind:

- Digitale Kraftsteuerung und -kontrolle

- Wolframkarbid-Kugeln in standardisierten Größen

- Optische Messsysteme zur Eindruckvermessung

- Digitale Bildverarbeitungssysteme

- Kalibrierungsblöcke zur Qualitätssicherung

Berechnung der Brinellhärte

Die Brinellhärte (HBW) wird durch den Quotienten aus der aufgebrachten Prüfkraft F (in Newton) und der Oberfläche des bleibenden Eindrucks auf der Probe berechnet. Die mathematische Formel lautet:

HBW = (2F) / (π·D·(D-√(D²-d²)))

Die Formelkomponenten setzen sich wie folgt zusammen:

- F – Prüfkraft in Newton

- D – Durchmesser der Kugel in Millimetern

- d – arithmetischer Mittelwert der Eindruckdurchmesser in Millimetern

Da die Grundfläche des Eindrucks häufig nicht exakt rund ist, werden zwei senkrecht zueinander stehende Durchmesser d₁ und d₂ gemessen und daraus der Mittelwert d berechnet.

Die standardisierte Kennzeichnung des Brinellhärtewertes enthält alle relevanten Prüfparameter. Ein Beispiel:

| Kennzeichnung | Bedeutung |

|---|---|

| 250 HBW 5/750/20 | Brinellhärte: 250 Kugeldurchmesser: 5 mm Prüflast: 750 kgf (7355 N) Haltezeit: 20 Sekunden |

Anwendungen der Brinellhärte in der Industrie

Die Brinellhärteprüfung ist ein fundamentales Verfahren in zahlreichen industriellen Anwendungen. Besonders in der Metallverarbeitung, im Maschinenbau und im Bauwesen dient sie als Standardmethode der Qualitätskontrolle. Die Methode ermöglicht schnelle und präzise Beurteilungen großer Proben, selbst bei grober oder inhomogener Kornstruktur.

Verwendung in der Metallindustrie

In der Metallindustrie hat sich die Brinellhärteprüfung als unverzichtbares Qualitätssicherungsverfahren etabliert. Das Verfahren eignet sich für ein breites Materialspektrum:

- Weiche Metalle – Aluminium, Kupfer, Blei, Zinn

- Harte Metalle – Stahl und Eisen

- Gusskomponenten

- Schmiedeteile

- Halbzeuge

Bewertung von Stahl und Legierungen

Sieh dir auch an

Die typischen Härtebereiche verschiedener Materialien:

| Material | Härtebereich (HBW) |

|---|---|

| Stahl und Eisen | 95,5 – 653 |

| Leichtmetalle (Kupfer, Aluminium) | 31,8 – 218 |

In der Automobilindustrie werden verschiedene Stahlgüten mit spezifischen Brinellhärtewerten eingesetzt – von weicheren Stählen für Karosserieteile bis zu hochfesten Stählen für sicherheitsrelevante Strukturelemente.

Einschränkungen und Nachteile

Die Brinellhärteprüfung weist trotz ihrer etablierten Position einige bedeutende Limitierungen auf. Die wichtigsten Einschränkungen umfassen:

- Materialgrenze – nicht geeignet für Werkstoffe über 650 HBW aufgrund möglicher Verformung des Prüfkörpers

- Zeitaufwand – mehrstufiger Prüfprozess mit Kraft aufbringen, Haltezeit und Vermessung

- Großer Prüfeindruck – permanente, sichtbare Materialveränderung

- Zerstörende Prüfmethode – getestete Werkstücke häufig nicht mehr verwendbar

- Eingeschränkte Produktionstauglichkeit – problematisch bei hohem Durchsatz

Bei sehr harten Materialien müssen alternative Prüfverfahren wie die Vickers- oder Rockwell-Härteprüfung eingesetzt werden. Der verhältnismäßig große, bleibende Eindruck im Material stellt besonders bei fertigen Bauteilen oder kleinen Proben ein Problem dar, da diese nach der Prüfung oft nicht mehr verwendet werden können. In Produktionsumgebungen mit hohem Durchsatz kann der zeitintensive Prüfprozess zusätzlich zu Verzögerungen führen.