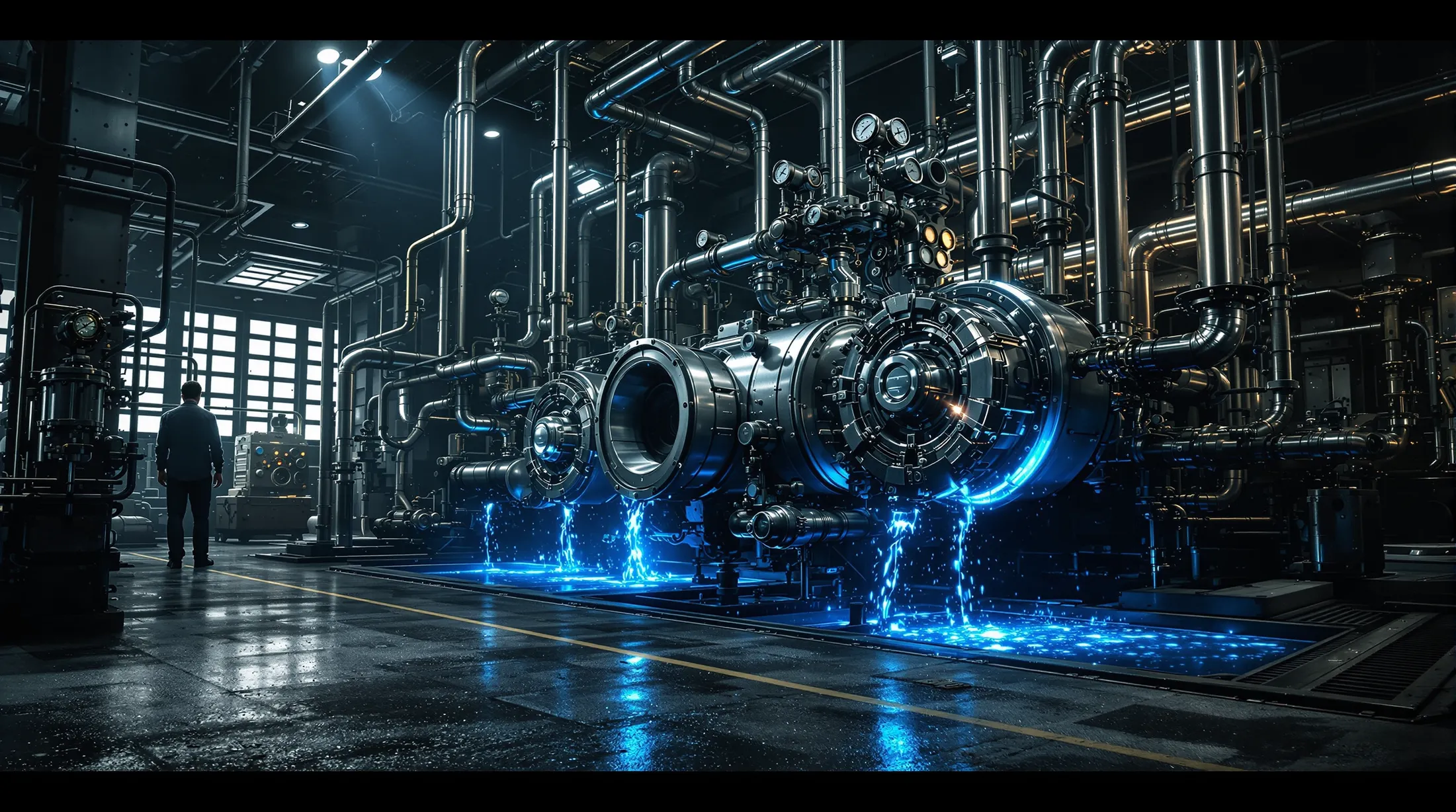

Entdecken Sie die faszinierende Welt der Hydrauliksysteme – eine Technologie, die mit erstaunlicher Effizienz große Kräfte erzeugt und präzise Bewegungen ermöglicht. Erfahren Sie, wie diese innovative Technik unseren industriellen Alltag revolutioniert.

Was ist ein Hydrauliksystem?

Ein Hydrauliksystem ist ein technisches System, das Flüssigkeiten zur Übertragung mechanischer Energie und Steuerung präziser Bewegungen nutzt. Der Begriff stammt aus dem Griechischen: „hydro“ (Wasser/Flüssigkeit) und „aulos“ (Leitung/Rohr). Mit minimalem Kraftaufwand können durch hydraulische Übersetzung beeindruckende Kräfte generiert werden.

Die besondere Stärke eines Hydrauliksystems liegt in seiner Energieverstärkung. Selbst schwerste Lasten lassen sich mit verhältnismäßig geringer Anfangskraft bewegen. Diese zuverlässige Kraftübertragung macht Hydrauliksysteme zum unverzichtbaren Werkzeug in der Industrie.

Grundlagen der Hydraulik

Die Hydraulik nutzt ein fundamentales physikalisches Prinzip: In geschlossenen Systemen leiten Flüssigkeiten Druck gleichmäßig in alle Richtungen weiter. Spezielle Hydraulikflüssigkeiten übernehmen dabei drei wichtige Funktionen:

- Druckübertragung für Energietransfer

- Schmierung der Komponenten

- Kühlung des Systems

Unterschied zwischen Hydraulik und Pneumatik

| Eigenschaft | Hydraulik | Pneumatik |

|---|---|---|

| Medium | Flüssigkeiten (Öle) | Komprimierte Luft |

| Betriebsdruck | 100-400 bar | 6-12 bar |

| Kreislauf | Geschlossen | Offen |

| Steuerungspräzision | Sehr hoch | Mittel |

Funktionsweise eines Hydrauliksystems

Das Grundprinzip der hydraulischen Energieverstärkung ermöglicht es, mit geringer Anfangsenergie enorme Kräfte zu erzeugen. In einem geschlossenen System wird Druck durch Flüssigkeit übertragen, wodurch Kolben und Kolbenstangen in lineare Bewegung versetzt werden.

Wichtige Komponenten eines Hydrauliksystems

- Hydraulikpumpe – erzeugt den notwendigen Systemdruck

- Hydraulikzylinder – wandelt Flüssigkeitsdruck in mechanische Bewegung

- Ventile – steuern Druck und Flussrichtung

- Hydraulikaggregate – komplette Antriebseinheiten

- Hydraulikleitungen und Verschraubungen – verbinden Systemkomponenten

- Messtechnik – überwacht Systemparameter

- Filter- und Kühlsysteme – gewährleisten optimale Betriebsbedingungen

Prozess der Energieumwandlung

Der Energieumwandlungsprozess erfolgt in mehreren Stufen:

- Mechanische Energie wird durch einen Motor erzeugt

- Die Hydraulikpumpe wandelt diese in hydraulische Energie um

- Durch Flüssigkeitsdruck wird die Energie vervielfacht

- Hydraulikzylinder oder -motoren wandeln die Energie in mechanische Arbeit um

- Die verstärkte Kraft wird für verschiedene Arbeitsprozesse genutzt

Vorteile von Hydrauliksystemen

Hydrauliksysteme vereinen beeindruckende Leistungsfähigkeit mit außergewöhnlicher Vielseitigkeit. Die herausragende Kraftübertragung ermöglicht es selbst kompakten Anlagen, enorme Kräfte zu entwickeln und schwere Lasten mühelos zu bewegen. Durch flexible Schläuche und Leitungen lassen sich diese Systeme optimal in komplexe Anlagen integrieren.

- Präzise Steuerung und individuelle Einstellmöglichkeiten

- Multifunktionales Hydrauliköl für Kraftübertragung, Schmierung und Kühlung

- Hohe Verschleißarmut und Langlebigkeit

- Flexible Anpassungsfähigkeit an räumliche Gegebenheiten

- Optimale Integration in komplexe Anlagen

Hohe Leistungsdichte und Effizienz

Sieh dir auch an

Die außergewöhnliche Leistungsdichte zeichnet hydraulische Systeme besonders aus. Im direkten Vergleich zu elektrischen oder mechanischen Antrieben erzeugen sie bei identischen Abmessungen deutlich höhere Kräfte. Diese Effizienz basiert auf dem physikalischen Prinzip der gleichmäßigen Druckverteilung in Flüssigkeiten, wodurch selbst kleine Pumpen erhebliche Drücke generieren können.

Hydraulische Antriebe beweisen ihre Zuverlässigkeit auch unter extremen Bedingungen – bei starken Temperaturschwankungen, intensiven Vibrationen oder in staubigen Umgebungen. Die präzise Steuerbarkeit ermöglicht sanfte Bewegungseinleitung, exakte Kontrolle und punktgenaue Positionierung. Diese Kombination macht sie zur ersten Wahl bei Anwendungen, die maximale Leistung auf minimalem Raum erfordern.

Kompakte Bauweise und Langlebigkeit

Die aufgelöste Bauweise mit flexibler Verbindung zwischen An- und Abtrieb ermöglicht optimale Anpassung an räumliche Vorgaben. Rohr- und Schlauchleitungen können weitgehend frei verlegt werden, was konstruktive Freiheitsgrade schafft, die mit anderen Antriebssystemen kaum realisierbar wären.

- Außergewöhnliche Verschleißarmut durch kontinuierliche Schmierung

- Effektive Kühlung durch Hydrauliköl

- Integrierter Überlastschutz durch Druckbegrenzungsventile

- Wirtschaftlicher langfristiger Betrieb

- Hohe Anpassungsfähigkeit an räumliche Gegebenheiten

Nachteile und Herausforderungen von Hydrauliksystemen

Hydrauliksysteme stellen trotz ihrer beeindruckenden Leistungsfähigkeit besondere Anforderungen an Betrieb und Wartung. Die Reinheit der Hydraulikflüssigkeit spielt dabei eine zentrale Rolle, da Verunreinigungen schwerwiegende Funktionsstörungen verursachen können. Auch die Temperaturabhängigkeit der Hydrauliköle erweist sich als kritischer Faktor – bei niedrigen Temperaturen erhöht sich die Viskosität, was zu verstärkter innerer Reibung und Energieverlusten führt.

- Hohe Anforderungen an die Reinheit der Hydraulikflüssigkeit

- Risiko von Leckagen und Umweltbelastungen

- Komplexe Konstruktion für hohe Druckbelastungen

- Mögliche Schwingungen und Geräuschentwicklung

- Aufwendige Installation und Wartung

Überhitzung und Energieverluste

Die Wärmeentwicklung stellt eine bedeutende Herausforderung in Hydrauliksystemen dar. Strömungsverluste in Leitungen und Ventilen wandeln sich direkt in Wärme um, was zu erheblicher Aufheizung führt. Diese thermische Belastung reduziert nicht nur die Systemeffizienz, sondern kann auch die Lebensdauer von Komponenten und Hydraulikflüssigkeit verkürzen.

| Energieverlustquelle | Auswirkung |

|---|---|

| Strömungsverluste | Direkte Wärmeumwandlung, reduzierte Effizienz |

| Innere Reibung | Erhöhte Wärmeentwicklung, höherer Energieverbrauch |

| Kühlsysteme | Zusätzliche Betriebskosten und Komplexität |

Wartungsanforderungen und Sicherheitsaspekte

Der sichere Betrieb von Hydrauliksystemen erfordert regelmäßige und fachgerechte Wartung. Besonders in anspruchsvollen Umgebungen mit extremen Temperaturen oder hoher Verschmutzung steigen die Wartungsanforderungen deutlich an.

- Regelmäßige Überwachung der Ölqualität und Filterwechsel

- Kontinuierliche Inspektion auf potenzielle Leckagen

- Spezielle Schulungen für Wartungspersonal

- Integration von Sicherheitsventilen und hochwertigen Dichtungssystemen

- Vorsichtsmaßnahmen gegen Druckstöße und Systemüberlastung