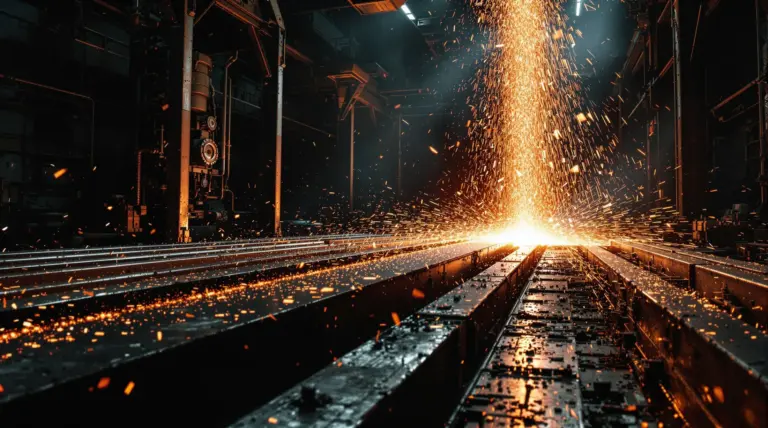

Die innovative Technologie des Laserstrahlschweißens revolutioniert die moderne Fertigungsindustrie durch ihre Präzision und Effizienz. Entdecken Sie, wie dieses hochmoderne Verfahren verschiedenste Materialien mit außergewöhnlicher Genauigkeit verbindet und dabei neue Maßstäbe in der Produktionstechnik setzt.

Was ist Laserstrahlschweißen?

Laserstrahlschweißen ist ein hochpräzises Fügeverfahren aus der Gruppe der Strahlschweißtechniken, bei dem ein konzentrierter Laserstrahl als Energiequelle dient. Dieser fokussierte Lichtstrahl erzeugt eine extrem hohe Energiedichte, die Metalloberflächen gezielt aufschmelzen und miteinander verbinden kann. Im Gegensatz zu konventionellen Schweißverfahren wird hierbei in der Regel kein Zusatzwerkstoff benötigt.

Die besondere Stärke dieses Verfahrens liegt in der präzisen Steuerbarkeit der Energiezufuhr. Durch die genaue Dosierung der Laserenergie können selbst komplexe und empfindliche Komponenten mit minimaler thermischer Belastung des umliegenden Materials verbunden werden.

Funktionsweise des Laserstrahlschweißens

Beim Laserstrahlschweißen wird die Laserstrahlung durch eine spezielle Optik gebündelt und auf die Fügestelle fokussiert. Sobald der Strahl auf die Materialoberfläche trifft, wird die Lichtenergie in Wärmeenergie umgewandelt. Durch die hohe Energiedichte entsteht an der Fügestoßkante binnen Millisekunden eine lokale Schmelzfront, die eine stoffschlüssige Verbindung der Werkstoffe ermöglicht.

- Wärmeleitungsschweißen – oberflächliche Schmelze für feine Verbindungen

- Tiefschweißen – Keyhole-Effekt für tiefe, schmale Nähte

- Berührungslose Materialbearbeitung für höchste Präzision

- Fokuspositionierung als entscheidender Qualitätsparameter

Vorteile des Laserstrahlschweißens

- Extrem hohe Fertigungspräzision bei komplexen Geometrien

- Minimale Wärmeeinflusszone und geringer Verzug

- Schweißgeschwindigkeiten bis zu mehreren Metern pro Minute

- Berührungslose und kraftfreie Bearbeitung

- Flexibilität bei verschiedenen Materialstärken

- Hoher Automatisierungsgrad für reproduzierbare Ergebnisse

Anwendungsgebiete des Laserstrahlschweißens

Das Laserstrahlschweißen hat sich zu einem unverzichtbaren Verfahren in verschiedenen Industriezweigen entwickelt. Die technologischen Eigenschaften dieser Schweißmethode ermöglichen besonders bei der Verarbeitung empfindlicher Komponenten hervorragende Ergebnisse.

| Industriebereich | Hauptanwendungen |

|---|---|

| Elektronik | Leiterplatten, Halbleiterbauteile, Sensoren |

| Automobilindustrie | Karosseriebau, Getriebefertigung, Sicherheitssysteme |

| Luft- und Raumfahrt | Triebwerkskomponenten, Druckkabinen, Hitzeschilde |

Laserstrahlschweißen in der Elektronik

In der Elektronikindustrie hat sich das Laserstrahlschweißen als Schlüsseltechnologie etabliert. Die Miniaturisierung elektronischer Komponenten erfordert Verbindungstechniken mit außergewöhnlicher Präzision, die herkömmliche Schweißverfahren nicht bieten können. Durch den hochfokussierten Laserstrahl können selbst mikroskopisch kleine Verbindungen realisiert werden, ohne benachbarte Bauteile zu beschädigen.

Einsatz im Automobilsektor

Die Automobilindustrie profitiert in besonderem Maße von den Vorteilen des Laserstrahlschweißens. Bei der Karosseriefertigung ermöglicht das Verfahren die Herstellung leichterer und gleichzeitig stabilerer Strukturen. Die Technologie kommt beim Fügen von Dachkonstruktionen, Türelementen und speziell bei der Verarbeitung von hochfesten Stählen und Aluminium zum Einsatz.

Bedeutung in der Luft- und Raumfahrt

Sieh dir auch an

In der Luft- und Raumfahrttechnik stellt das Laserstrahlschweißen eine Schlüsseltechnologie für die Verbindung hochbelastbarer und zugleich leichter Konstruktionen dar. Die extremen Anforderungen dieser Branche hinsichtlich Gewichtsoptimierung bei gleichzeitig höchster Zuverlässigkeit machen präzise Schweißverfahren unverzichtbar.

Technologische Entwicklungen im Laserstrahlschweißen

Die technologischen Entwicklungen im Bereich des Laserstrahlschweißens haben bemerkenswerte Fortschritte erzielt. Besonders leistungsstarke Faserlaser-Schweißmaschinen erreichen mittlerweile Abschmelzleistungen, die mit dem etablierten Wolfram-Inertgas-Schweißen vergleichbar sind.

- Hochpräzise Schweißprozesse durch moderne Hochleistungslaser

- Gesteigerte Produktivität durch automatisierte Systeme

- Verbesserte Prozessstabilität und Reproduzierbarkeit

- Echtzeit-Überwachung durch intelligente Sensorsysteme

- Automatische Prozessanpassungen für optimale Ergebnisse

Hybridschweißen: Kombination von Techniken

Das Hybridschweißen vereint zwei unterschiedliche Wärmequellen in einer gemeinsamen Prozesszone. Die Kombination von Laserstrahl und Lichtbogen hat sich dabei besonders bewährt, was zur Etablierung des CO2-Laser-Hybridschweißens und des YAG-Laser-Hybridschweißens führte.

- Hohe Einschweißtiefen bei reduzierter Porenbildung

- Verbesserte Nahtprofile durch kombinierten Wärmeeintrag

- Außergewöhnlich hohe Schweißgeschwindigkeiten

- Erweitertes Anwendungsspektrum für schwierige Materialien

- Optimierte Prozessführung durch Vakuumtechnik

Prozesssicherheit und Qualitätssicherung

| Sicherheitsaspekt | Maßnahme |

|---|---|

| Strahlabschirmung | Automatische Abschaltmechanismen und Schutzvorrichtungen |

| Prozessüberwachung | Online-Begutachtung des Keyholes mittels Spezialoptiken |

| Qualitätskontrolle | Echtzeit-Defekterkennung und Dokumentation |

| Effizienzsteigerung | Integration von Qualitätssicherungssystemen |