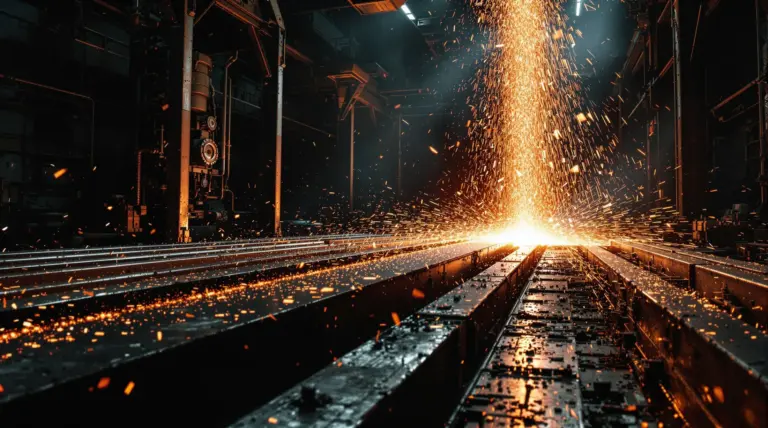

Entdecken Sie die faszinierende Welt des Lichtbogenschweißens – eine Technologie, die die moderne Metallverarbeitung revolutioniert hat. In diesem umfassenden Leitfaden erfahren Sie alles über die Grundlagen, verschiedenen Verfahren und praktischen Anwendungen dieser essentiellen Schweißtechnik.

Grundlagen des Lichtbogenschweißens

Das Lichtbogenschweißen hat sich als fundamentales Schmelzschweißverfahren in der modernen Metallverarbeitung etabliert. Bei dieser Technik wird ein elektrischer Lichtbogen zwischen einer Elektrode und dem zu bearbeitenden Werkstück erzeugt, der Temperaturen von bis zu 5.000°C erreichen kann. Diese intensive Hitze schmilzt das Grundmaterial und ermöglicht so eine dauerhafte Verbindung der Metallteile.

Was ist Lichtbogenschweißen?

Lichtbogenschweißen, auch bekannt als E-Handschweißen, ist ein Schmelzschweißverfahren zur Verbindung von Metallwerkstoffen. Das Grundprinzip basiert auf einem elektrischen Lichtbogen, der zwischen einer Elektrode und dem Werkstück entsteht.

- Flexibler Einsatz in Werkstätten und unter Außenbedingungen

- Verarbeitung verschiedener Metalle wie Stahl und Edelstahl

- Verwendung spezieller, werkstoffabgestimmter Elektroden

- Einfache technische Ausrüstung (Stromquelle, Schweißkabel, Elektrodenhalter)

- Anpassungsfähigkeit an unterschiedliche Materialstärken

Physikalische Prinzipien des Lichtbogens

Der elektrische Lichtbogen beim Schweißen ist ein komplexes physikalisches Phänomen, das auf der Gasentladung zwischen Kathode und Anode basiert. Die Temperaturen im Lichtbogen können je nach Verfahren zwischen 3.000 und 30.000°C erreichen.

| Lichtbogenzone | Funktion |

|---|---|

| Kathodenbereich | Elektronenabgabe |

| Anodenbereich | Elektronenaufnahme |

| Lichtbogensäule | Wärmeübertragung zum Werkstück |

Verschiedene Verfahren des Lichtbogenschweißens

MIG/MAG-Schweißen: Metallschutzgasschweißen

Das Metallschutzgasschweißen unterteilt sich in zwei Hauptvarianten: MIG und MAG. Beide nutzen einen kontinuierlichen Drahtelektrodenwerkstoff, unterscheiden sich jedoch in der Art des verwendeten Schutzgases.

- MIG: Verwendung inerter Gase (Argon, Helium)

- MAG: Einsatz aktiver Gase (CO₂, Argon-CO₂-Mischungen)

- Kontinuierliche Drahtzufuhr als Stromleiter und Zusatzwerkstoff

- Hohe Wirtschaftlichkeit bei Stahlverarbeitung

- Flexible Prozessparameter für verschiedene Materialstärken

WIG-Schweißen: Wolfram-Inertgasschweißen

Das WIG-Schweißen zeichnet sich durch höchste Präzision und Schweißnahtqualität aus. Die nicht abschmelzende Wolframelektrode ermöglicht eine exakte Kontrolle des Schweißprozesses.

- Präzise Wärmekontrolle durch separate Zusatzwerkstoffzuführung

- Ideal für dünnwandige Materialien

- Einsatz in der Luft- und Raumfahrttechnik

- Hervorragende Schweißnahtqualität

- Minimale Verzugsneigung durch moderne Impulstechnik

Plasmaschweißen: Präzision und Kontrolle

Das Plasmaschweißen stellt eine hochentwickelte Weiterentwicklung des WIG-Schweißens dar, bei der der Lichtbogen durch eine wassergekühlte Düse verengt wird. Durch diese Einschnürung wird das Gas zum Plasmazustand ionisiert und erreicht extrem hohe Temperaturen von bis zu 30.000°C sowie eine deutlich höhere Energiedichte. Die Besonderheit des Verfahrens liegt in seiner bemerkenswerten Konzentration der Wärmeenergie, wodurch ein sehr schlanker, stabiler Lichtbogen mit ausgezeichneter Richtungsstabilität entsteht.

- Mikroplasmaschweißen – für extrem dünne Materialien ab 0,1 mm Dicke

- Konventionelles Plasmaschweißen – für mittlere Materialstärken

- Plasma-Keyhole-Schweißen – für Wanddicken bis zu 8 mm in einer Lage

- Erstklassige Nahtqualität mit minimaler Wärmeeinflusszone

- Hohe Prozessgeschwindigkeit und exzellente Reproduzierbarkeit

Sieh dir auch an

Diese technologische Raffinesse macht das Verfahren besonders wertvoll in Präzisionsbranchen wie der Medizintechnik, Elektronik und Feinmechanik sowie bei der Verarbeitung hochlegierter Werkstoffe. Durch die automatisierte Prozessführung und die Möglichkeit, auch reaktive Metalle wie Titan zuverlässig zu schweißen, hat sich das Plasmaschweißen als unverzichtbares Verfahren für höchste Qualitätsansprüche etabliert.

Anwendungen des Lichtbogenschweißens

Das Lichtbogenschweißen zählt zu den bedeutendsten Fügetechniken in der modernen Metallverarbeitung. Als vielseitiges Schmelzschweißverfahren kommt es in zahlreichen industriellen Anwendungsbereichen zum Einsatz.

- Verbinden von Bauteilen

- Präzises Trennen von Materialien

- Gezielte Oberflächenbearbeitung

- Lückenfüllung mit Zusatzwerkstoffen

- Beeinflussung metallurgischer Eigenschaften

In der industriellen Fertigung wird das Lichtbogenschweißen sowohl manuell als auch automatisiert eingesetzt. Ein typisches Beispiel ist die Herstellung von Konsolen aus Baustahl, bei denen 25 mm dicke Platten mit 8 mm gebogenem Blech durch mehrere Schweißnähte verbunden werden.

Industrielle Anwendungen und Vorteile

| Branche | Hauptvorteile |

|---|---|

| Maschinen- und Anlagenbau | Präzise Steuerbarkeit, hohe Schweißgeschwindigkeit |

| Behälter- und Rohrleitungsbau | Hohe Nahtdichtigkeit |

| Stahlbau | Hervorragende Festigkeit der Verbindungen |

| Automobilindustrie | Effiziente Produktionsabläufe |

Materialien und Einsatzgebiete

- Stahlsorten: unlegierter Baustahl, niedrig- und hochlegierte Qualitätsstähle, korrosionsbeständige Edelstähle

- Nichteisenmetalle: Aluminium und seine Legierungen, Kupferlegierungen

- Materialstärken: von dünnen Blechen bis zu mehreren Zentimetern Dicke

- Spezialanwendungen: Luft- und Raumfahrttechnik, Schienenfahrzeugbau

- Künstlerische Metallgestaltung und Handwerk

Sicherheitsmaßnahmen beim Lichtbogenschweißen

Das Lichtbogenschweißen erfordert aufgrund der hohen Temperaturen, der intensiven Strahlung und elektrischer Gefahren umfassende Sicherheitsmaßnahmen. Schweißer müssen stets eine vollständige persönliche Schutzausrüstung tragen, die speziell für die besonderen Anforderungen konzipiert ist.

- Adäquate Belüftung gegen gesundheitsschädliche Dämpfe

- Präventive Brandschutzmaßnahmen

- Regelmäßige Sicherheitsschulungen

- Konsequente Einhaltung der Arbeitsschutzvorschriften

- Spezielle Schutzausrüstung für Schweißarbeiten

Erforderliche Schutzmaßnahmen

- Schweißerhelm mit UV-Filter zum Schutz vor intensiver Lichtbogenstrahlung

- Hitzebeständige Schweißerhandschuhe gegen Verbrennungen

- Schwerentflammbare Schutzkleidung für den gesamten Körper

- Effektive Rauchabsaugung an der Entstehungsstelle

- Feuerfeste Abdeckungen für nicht entfernbare brennbare Gegenstände

- Geeignete Feuerlöscheinrichtungen in Arbeitsplatznähe

Bei Arbeiten in beengten Räumen oder Behältern sind zusätzliche Sicherheitsmaßnahmen unerlässlich. Hierzu gehören eine Zwangsbelüftung und spezieller Atemschutz, um die Sicherheit des Schweißers optimal zu gewährleisten.

Gefahren und Risiken

| Gefährdung | Mögliche Folgen |

|---|---|

| UV- und IR-Strahlung | Schweißerblitz, Netzhautschäden, Hautverbrennungen |

| Elektrischer Strom | Stromschläge mit potenziell tödlichen Folgen |

| Thermische Energie | Schwere Verbrennungen, Brandgefahr (bis 5.000°C) |

| Schweißrauche | Atemwegserkrankungen, Metallfiebervergiftung |

Zukunftstrends im Lichtbogenschweißen

Die technologische Innovation prägt die Entwicklung des Lichtbogenschweißens maßgeblich. Moderne Verfahrensvarianten erweitern die Anwendungsmöglichkeiten erheblich, besonders im Bereich des Metall-Schutzgasschweißens. Die fortschreitende Mechanisierung und Automatisierung ermöglicht hochpräzise, reproduzierbare Schweißnähte bei gleichzeitiger Kostenreduktion. Durch die Kombination von traditionellem Schweißwissen mit modernster Digitaltechnik entstehen hybride Lösungen, die die Stärken verschiedener Verfahren intelligent nutzen.

Automatisierung und digitale Steuerung

- Flexible Produktionsanpassung von Einzelstücken bis zur Massenfertigung

- Präzise Echtzeit-Kontrolle aller Prozessparameter

- Advanced Process Control-Systeme mit automatischer Korrektur

- Umfassende Datenerfassung und -analyse

- Durchgängige Dokumentation und Rückverfolgbarkeit

Verbesserung der Schweißnahtqualität

Innovative Umhüllungstechnologien für Schweißelektroden und Kerndrähte ermöglichen optimale mechanische Eigenschaften bei minimaler Verzugsneigung. Die pulsierende Lichtbogentechnologie gewährleistet eine präzise Steuerung der Wärmeeinbringung, besonders vorteilhaft bei dünnen oder wärmeempfindlichen Materialien.

- Speziell abgestimmte Legierungselemente und Schlackenbildner

- Kontrollierte Hoch- und Niedrigenergiephasen

- Echtzeit-Überwachung durch fortschrittliche Sensorsysteme

- Automatische Korrektur bei Prozessunregelmäßigkeiten

- Erweiterte Anwendungsmöglichkeiten in Hochqualitätsbereichen