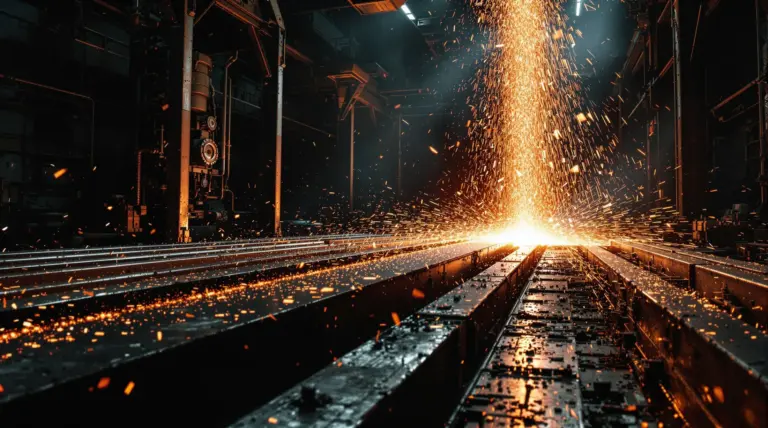

Schutzgase spielen eine entscheidende Rolle in der modernen Industrie – von der Schweißtechnik bis zur Lebensmittelverpackung. Erfahren Sie, welche Arten es gibt und wie sie eingesetzt werden, um optimale Ergebnisse zu erzielen.

Was ist Schutzgas?

Schutzgas bezeichnet ein Gas oder Gasgemisch, das gezielt eingesetzt wird, um die Umgebungsluft – insbesondere den Sauerstoff – von bestimmten Prozessen oder Materialien fernzuhalten. Der Hauptzweck liegt in der Verdrängung der Erdatmosphäre, wodurch unerwünschte chemische Reaktionen verhindert werden. In der Schweißtechnik schützt es die Schweißnaht vor Oxidation und anderen Umwelteinflüssen, was zu einer hochqualitativen Verbindung führt.

Definition und Zweck von Schutzgas

Ein Schutzgas schafft eine kontrollierte Umgebung, in der unerwünschte chemische Reaktionen wie Oxidation vermieden werden. Die Haupteinsatzgebiete umfassen:

- Schweißtechnik – für reine, stabile Verbindungen

- Lebensmittelverpackung – zur Haltbarkeitsverlängerung

- Löt- und Fügetechnik – zur Vermeidung von Einschlüssen

- Biologische Prozesse – zur Verlangsamung von Abbauprozessen

- Qualitätssicherung – zur Erhaltung von Produkteigenschaften

Hauptkomponenten von Schutzgasen

| Gaskomponente | Eigenschaften | Hauptanwendungen |

|---|---|---|

| Argon | Chemisch inert, ausgezeichnete Abschirmung | WIG-Schweißen, Aluminium, Titan, Edelstahl |

| Kohlendioxid | Kostengünstig, tiefe Einbrandwirkung | MAG-Schweißen, unlegierten Stahl |

| Stickstoff | Füllgas, chemisch stabil | Duplexstähle, Lebensmittelverpackung |

| Helium | Hohe Wärmeleitfähigkeit | Dickwandige Werkstücke, hochleitfähige Metalle |

Arten von Schutzgasen und ihre Anwendungen

Die Wahl des passenden Schutzgases hängt maßgeblich vom zu bearbeitenden Material und dem verwendeten Schweißverfahren ab. Argon-CO₂-Kombinationen vereinen die Vorteile beider Gase und bieten optimierte Eigenschaften für spezifische Schweißaufgaben.

Schutzgase in der Lebensmittelverpackung

In der Lebensmittelindustrie kommen spezielle Gasgemische zum Einsatz, die als Modified Atmosphere Packaging (MAP) bekannt sind. Diese Schutzgasatmosphäre kann die Haltbarkeit von Produkten um bis zu 300% verlängern. Wichtige Komponenten sind:

- Kohlendioxid – hemmt mikrobielles Wachstum

- Stickstoff – verhindert das Zusammenfallen der Verpackung

- Sauerstoff – erhält die rote Farbe bei Fleischwaren

- Edelgase – für spezielle Anwendungen

Schutzgasschweißen: MSG und WSG

Das Schutzgasschweißen unterteilt sich in zwei Hauptverfahren:

- MSG-Verfahren (Metall-Schutzgasschweißen)

- MIG – für Nichteisenmetalle mit inerten Gasen

- MAG – für Stähle mit aktiven Gasen

- WIG-Verfahren (Wolfram-Inertgas-Schweißen)

- Verwendet nicht abschmelzende Wolframelektrode

- Nutzt ausschließlich inerte Gase

- Ermöglicht präzise und saubere Schweißnähte

Verwendung von Schutzgasen in der Metallverarbeitung

In der Metallverarbeitung sind Schutzgase besonders bei reaktiven Metallen wie Aluminium, Magnesium und Titan unverzichtbar. Diese Metalle reagieren bei hohen Temperaturen rasch mit Sauerstoff, was zur Oxidbildung und Verschlechterung der mechanischen Eigenschaften führt.

- Aluminium-Schweißen – reines Argon für optimale Abschirmung und stabilen Lichtbogen

- Dickere Aluminiumteile – Argon-Helium-Mischung für bessere Wärmeleitfähigkeit

- Hochlegierte Spezialstähle und Titan – inerte Gase mit zusätzlichem Wurzelschutz

- Un- und niedriglegierte Stähle – kostengünstige Argon-CO₂-Gemische

Sieh dir auch an

Die richtige Schutzgaswahl beeinflusst maßgeblich die Schweißnahtqualität, Korrosionsbeständigkeit und mechanischen Eigenschaften. Mangelhafte Gasabdeckung kann zu Porosität, Einschlüssen sowie verstärkter Spritzer- und Rauchbildung führen.

Qualitätsstandards und Klassifizierung von Schutzgasen

Strenge Normen und Standards regeln die Qualität und Klassifizierung von Schutzgasen für industrielle Prozesse. Das präzise Kennzeichnungssystem informiert über Reinheitsgrad und Zusammensetzung. Ein Beispiel ist der Code Ar 5.4, der einen Argonanteil von 99,9994 Prozent und eine Unreinheit von nur 0,0006 Prozent anzeigt.

| Aspekt | Bedeutung |

|---|---|

| Gasreinheit | Direkte Auswirkung auf Schweißnahtqualität |

| Kennzeichnung | Farbcodierte Gasflaschen für einfache Identifikation |

| Sicherheit | Regelmäßige Prüfung der Hochdruckflaschen |

Klassifizierung nach DIN EN ISO 14175

Die internationale Norm DIN EN ISO 14175 kategorisiert Schutzgase in folgende Hauptgruppen:

- I – Inertgase

- M – Mischgase

- C – Kohlendioxid

- R – reduzierende Gase

- O – oxidierende Gase

Für verschiedene Schweißverfahren gelten spezifische Empfehlungen: WIG-Schweißen nutzt hauptsächlich Gruppe-I-Gase, während beim MAG-Schweißen oft Gruppe-M-Mischgase zum Einsatz kommen. Diese standardisierte Klassifizierung vereinfacht den internationalen Handel und gewährleistet Prozessqualität.

Kennzeichnung und Qualität von Schutzgasen

Das Kennzeichnungssystem für Schutzgase verwendet einen präzisen Code aus chemischer Bezeichnung und Reinheitsgrad. Bei Argon 5.4 bedeutet die 5 fünf Neunen (99,999%) und die 4 vier weitere Dezimalstellen – also 99,9994% Reinheit. Standardisierte Farbcodes und Ventile an Gasflaschen verhindern Verwechslungen.

Strenge Qualitätskontrollen umfassen Labortests zur Überprüfung der Zusammensetzung und Sauerstoffmessungen zur Bewertung der Abdeckungseffizienz. Fachhändler bieten qualifizierte Beratung und anwendungsspezifische Empfehlungen. Für konstante Prozessergebnisse sollten ausschließlich zertifizierte Produkte renommierter Hersteller verwendet werden.

Bezugsquellen für Schutzgase

Schutzgase sind über verschiedene Vertriebskanäle erhältlich, wobei Fachhändler für Schweißtechnik die primäre Bezugsquelle darstellen. Diese bieten nicht nur ein umfangreiches Sortiment an Reingasen und Mischungen, sondern auch kompetente Beratung zur optimalen Gasauswahl.

- Fachhändler für Schweißtechnik – umfassendes Sortiment und Expertenberatung

- Online-Shops – deutschlandweite Lieferung von Gasen und Zubehör

- Industriegasanbieter (Linde, Westfalen, Air Liquide) – breites Spektrum und Zusatzservices

- Baumärkte und Werkzeuggeschäfte – begrenzte Auswahl an Standardgasen

- Rahmenvertragspartner – günstigere Konditionen bei regelmäßigem Bedarf

| Anbietertyp | Besondere Leistungen |

|---|---|

| Industriegasanbieter | Installation, Wartung, Gasversorgungssysteme |

| Fachhändler | Fachberatung, Spezialgas-Mischungen |

| Rahmenvertragspartner | Kostenfreier Flaschentausch, Notfalllieferungen |

Für Großverbraucher empfehlen sich Rahmenverträge mit Gaslieferanten, die neben wirtschaftlichen Vorteilen auch praktische Zusatzleistungen wie kostenlosen Flaschentausch oder Notfallversorgung einschließen.