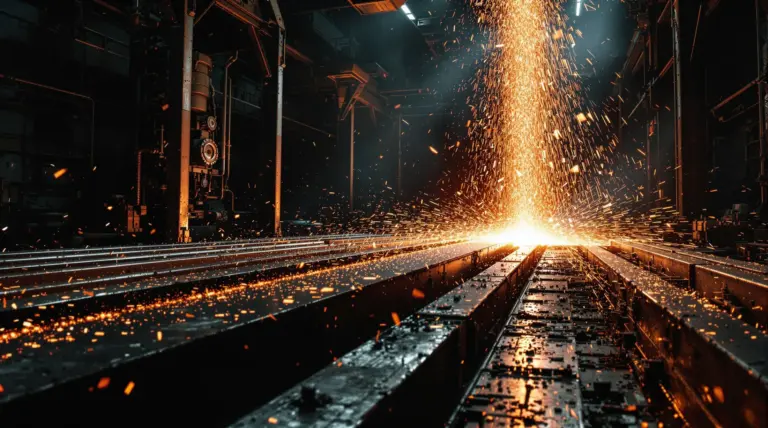

Die moderne Fertigungstechnik wäre ohne fortschrittliche Schweißverfahren kaum denkbar. Entdecken Sie die wichtigsten Methoden und deren spezifische Einsatzgebiete, um die optimale Technik für Ihr Projekt zu finden.

Einführung in Schweißverfahren

Schweißverfahren bilden das Rückgrat der modernen Fertigungstechnik und umfassen verschiedene Methoden zur dauerhaften Werkstückverbindung. Die zwei Hauptkategorien – Schmelzschweißen und Pressschweißen – sind fundamental für industrielle Anwendungen. Beim Schmelzschweißen erfolgt die Verbindung durch Erhitzen bis zum Schmelzpunkt, während das Pressschweißen Wärme mit mechanischem Druck kombiniert.

Die Auswahl des passenden Verfahrens basiert auf mehreren Faktoren:

- Art der zu verbindenden Materialien

- Gewünschte Verbindungsqualität

- Wirtschaftliche Aspekte

- Produktionsumgebung

- Verfügbare Technologie

Was ist Schweißen?

Schweißen umfasst Fügeverfahren zur permanenten Verbindung von Werkstücken. Anders als bei mechanischen Verbindungen wie Schrauben oder Kleben entsteht eine stoffschlüssige Verbindung auf molekularer Ebene. Diese Technik erzeugt besonders belastbare und dauerhafte Verbindungen durch gezielte Energiezufuhr, meist in Form von Wärme.

Unterschiede zwischen Schmelz- und Pressschweißen

| Merkmal | Schmelzschweißen | Pressschweißen |

|---|---|---|

| Verbindungsprinzip | Erhitzen bis zum Schmelzpunkt | Kombination aus Wärme und Druck |

| Zusatzmaterial | Häufig erforderlich | Nicht erforderlich |

| Typische Verfahren | Lichtbogen-, Gas-, Laserschweißen | Widerstands-, Reib-, Ultraschallschweißen |

Gängige Schweißverfahren im Überblick

Die Schweißtechnik bietet verschiedene Verfahren für spezifische Anwendungen. Besonders das Lichtbogenschweißen mit seinen Varianten MAG, MIG und WIG dominiert die industrielle Fertigung. Die Verfahrenswahl wird durch Material, Qualitätsanforderungen und wirtschaftliche Aspekte bestimmt.

Lichtbogenschweißen: Grundlagen und Anwendungen

Das Lichtbogenschweißen erzeugt durch einen elektrischen Lichtbogen zwischen Elektrode und Werkstück Temperaturen bis 6.000 Grad Celsius. Haupteinsatzgebiete sind:

- Metallverarbeitung und Bauteileverbindung

- Präzises Materialtrennen

- Oberflächenbearbeitung

- Stahlbau und Automobilindustrie

- Schiffbau und Konstruktion

MAG- und MIG-Schweißen: Unterschiede und Einsatzgebiete

Diese Verfahren unterscheiden sich hauptsächlich durch ihre Schutzgase. MIG nutzt inerte Gase wie Argon für reaktive Metalle, während MAG mit aktiven Gasen wie CO₂ arbeitet. Beide Techniken ermöglichen durch kontinuierlichen Drahtelektrodenverschub hohe Abschmelzleistungen und gute Automatisierbarkeit.

WIG-Schweißen: Vorteile und Herausforderungen

Sieh dir auch an

Das WIG-Schweißen (Wolfram-Inertgas-Schweißen) zeichnet sich durch seine präzise Arbeitsweise und hochwertige Schweißnähte aus. Die nicht abschmelzende Wolframelektrode und die separate Zuführung des Schweißdrahts ermöglichen eine außergewöhnlich genaue Kontrolle über den gesamten Schweißprozess.

- Hohe Schweißnahtqualität mit minimaler Nachbearbeitung

- Eignung für nahezu alle schweißbaren Metalle

- Besonders effektiv bei Aluminium und hochlegierten Stählen

- Keine Schlackebildung durch Verwendung von Inertgasen

- Minimale Spritzer und Materialverformungen

- Ideal für sichtbare Schweißnähte

- Hervorragende Eignung für dünne Materialien

Das Verfahren bringt jedoch auch spezifische Herausforderungen mit sich:

| Herausforderung | Auswirkung |

|---|---|

| Geringere Abschmelzleistung | Längere Bearbeitungszeiten im Vergleich zu anderen Verfahren |

| Hohe Ausrüstungskosten | Höhere Anfangsinvestition erforderlich |

| Technische Komplexität | Notwendigkeit gut ausgebildeter Fachkräfte |

Moderne Schweißtechniken

Die moderne Fertigungsindustrie nutzt ein breites Spektrum fortschrittlicher Schweißtechniken, die auf unterschiedlichen physikalischen Prinzipien basieren. Diese Verfahren haben die Fertigungsmöglichkeiten revolutioniert und ermöglichen Verbindungen, die früher undenkbar waren.

Der technologische Fortschritt zeigt sich besonders in automatisierten und robotergestützten Schweißsystemen, die verschiedene Techniken mit computergestützter Steuerung kombinieren. Diese Systeme bilden das Fundament zahlreicher Produktionsprozesse in der:

- Automobilindustrie

- Luft- und Raumfahrt

- Energietechnik

- Medizintechnik

- Präzisionsfertigung

Qualität und Sicherheit beim Schweißen

Bei der industriellen Fertigung sind Qualität und Sicherheit beim Schweißen fundamentale Aspekte, die sowohl die Integrität des Endprodukts als auch den Schutz der Fachkräfte gewährleisten. Die Qualität der Schweißverbindung bestimmt maßgeblich die Belastbarkeit und Funktionalität des Werkstücks, während effektive Sicherheitsmaßnahmen verschiedene Gefährdungen minimieren.

- Thermische und elektrische Risiken

- Gefährliche Emissionen

- Strahlungsgefahren

- Computergestützte Qualitätssicherung

- Fortschrittliche Schweißsimulationen

Faktoren, die die Schweißnahtqualität beeinflussen

Die Qualität einer Schweißnaht wird durch ein komplexes Zusammenspiel verschiedener Faktoren bestimmt. Die Fachkompetenz des Schweißers spielt dabei eine zentrale Rolle, besonders bei manuellen Schweißverfahren.

| Technischer Faktor | Bedeutung |

|---|---|

| Materialauswahl | Bestimmt Schweißbarkeit und Eigenschaften |

| Schweißparameter | Beeinflusst Nahtqualität und Festigkeit |

| Umgebungsbedingungen | Wirkt auf Prozessstabilität und Ergebnis |

| Schutzgasdurchfluss | Entscheidend für Nahtschutz und -qualität |

Sicherheitsmaßnahmen: Schutzausrüstung und Gefährdungsbeurteilungen

Die persönliche Schutzausrüstung (PSA) bildet die Grundlage der Arbeitssicherheit beim Schweißen. Eine vollständige Schweißerschutzkleidung umfasst:

- Schweißhelm mit UV-Schutz und Automatikfilter

- Schwer entflammbare Arbeitskleidung

- Spezielle Schweißerhandschuhe

- Sicherheitsschuhe

- Atemschutz gegen Schweißrauche

Schweißsimulation: Optimierung von Schweißprozessen

Die Schweißsimulation ermöglicht eine virtuelle Analyse und Optimierung von Schweißprozessen vor der realen Umsetzung. Diese moderne Technologie berücksichtigt:

- Wärmeeintrag und Materialverhalten

- Schweißgeschwindigkeit und Abkühlbedingungen

- Verzug und Eigenspannungen

- Gefügeänderungen im Material

- Prozessparameter und deren Wechselwirkungen

Sieh dir auch an

Die Integration dieser Simulationstechnologie in digitale Fertigungsumgebungen trägt wesentlich zur Qualitätssicherung und Effizienzsteigerung bei, besonders in anspruchsvollen Bereichen wie der Luft- und Raumfahrt oder dem Druckbehälterbau.