Das Unterpulverschweißen revolutioniert die moderne Schweißtechnik durch seine einzigartige Kombination aus Präzision, Effizienz und Sicherheit. Entdecken Sie, wie dieses innovative Verfahren die industrielle Fertigung transformiert und welche Vorteile es für Ihre Schweißprojekte bietet.

Was ist Unterpulverschweißen?

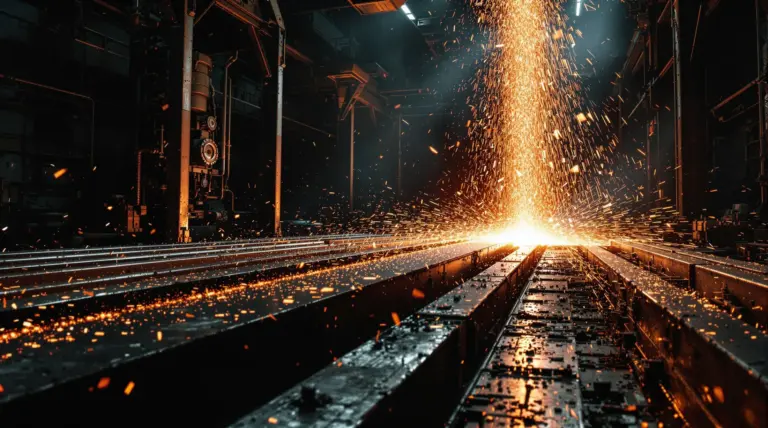

Unterpulverschweißen (SAW oder UP-Schweißen) ist ein hocheffizientes Lichtbogenschweißverfahren, das sich durch besondere Präzision und Leistungsfähigkeit auszeichnet. Bei diesem Verfahren brennt ein Lichtbogen zwischen einer kontinuierlich zugeführten Drahtelektrode und dem Werkstück, wobei dieser vollständig unter einer Schicht aus körnigem Schweißpulver verborgen ist.

Ein wesentliches Charakteristikum des Unterpulverschweißens liegt in der Abdeckung des Schweißprozesses durch das mineralische Pulver. Diese Schicht schützt nicht nur das Schweißbad vor atmosphärischen Einflüssen, sondern bietet auch zahlreiche verfahrenstechnische Vorteile. Das Verfahren kommt hauptsächlich bei Materialstärken ab 6 Millimetern zum Einsatz und zeichnet sich durch seine hohe Schweißgeschwindigkeit sowie die hervorragende Qualität der Schweißnaht aus.

Funktionsweise des Unterpulverschweißens

Der grundlegende Prozess des Unterpulverschweißens basiert auf einem abgedeckten Lichtbogen, der zwischen der Elektrode und dem Werkstück brennt. Die kontinuierlich von einem Coil ablaufende Drahtelektrode wird durch einen Vorschubmechanismus präzise zugeführt, während gleichzeitig das Schweißpulver über eine separate Vorrichtung dosiert wird.

- Der Lichtbogen ist vollständig vom Pulver umhüllt

- Keine schädliche UV-Lichtbelastung

- Verzicht auf spezielle Schutzausrüstung möglich

- Minimale Schweißrauchentwicklung

- Bildung einer schützenden Schlacke während des Prozesses

Materialien und Komponenten im Unterpulverschweißen

Bei der Durchführung des Unterpulverschweißens kommen verschiedene Komponenten zum Einsatz, wobei die Draht- oder Bandelektroden als primärer Zusatzwerkstoff dienen.

| Materialgruppe | Eigenschaften |

|---|---|

| Unlegierte und legierte Baustähle | Hauptanwendungsbereich, sehr gute Schweißbarkeit |

| Hochlegierte Stähle | Spezielle Pulver-Elektroden-Kombination erforderlich |

| Edelstahl | Präzise Parametereinstellung notwendig |

| Aluminium und Nichteisenmetalle | Unter angepassten Bedingungen schweißbar |

Vorteile des Unterpulverschweißens

- Außerordentlich hohe Abschmelzleistung

- Hoher thermischer Wirkungsgrad

- Hervorragende Spaltüberbrückungsfähigkeit

- Konstant hohe Schweißnahtqualität

- Minimale Emissionsgase

- Hohe Wirtschaftlichkeit

Hohe Abschmelzleistung und Effizienz

Die außergewöhnliche Effizienz des Unterpulverschweißens resultiert aus der Möglichkeit, mit sehr hohen Stromstärken bis zu 1.500 Ampere zu arbeiten. Diese hohen Werte sind möglich, da das Schweißpulver als Isolator wirkt und den Lichtbogen konzentriert. Die Abschmelzleistung kann bis zu 25 kg Material pro Stunde betragen.

Sicherheitsaspekte und Arbeitsbedingungen

Das Unterpulverschweißen zeichnet sich durch hervorragende Arbeitssicherheit aus. Der verdeckte Lichtbogen eliminiert UV-Belastung, während die minimale Rauchentwicklung ein gesundes Arbeitsumfeld schafft. Die spezielle Pulverherstellung verhindert zudem Wasserstoffversprödung und gewährleistet langlebige Schweißverbindungen.

Anwendungen des Unterpulverschweißens

Sieh dir auch an

Das Verfahren hat sich besonders in industriellen Bereichen etabliert, die lange, präzise Schweißnähte und die Bearbeitung dickerer Materialien erfordern. Die automatisierte Natur macht es ideal für Serienfertigungen und Großprojekte, wobei sich die wirtschaftlichen Vorteile besonders bei Materialstärken ab 6 mm zeigen.

Unterpulverschweißen im Stahlbau und Brückenbau

Im Stahlbau hat sich das Unterpulverschweißen als bevorzugtes Verfahren für die Verbindung tragender Elemente etabliert. Die hohe Festigkeit der Schweißnähte und die ausgezeichnete Tiefeneinbringung gewährleisten bei Stahlträgern, Stützen und Verbindungselementen zuverlässige Konstruktionen. Besonders bei der Vorfertigung von Stahlbauteilen, die später auf der Baustelle montiert werden, bietet das Verfahren wirtschaftliche und qualitative Vorteile.

Im Brückenbau ermöglicht das Unterpulverschweißen die Herstellung robuster Stahlüberbauten und Tragwerke. Die Möglichkeit, lange Nähte in einem Durchgang zu schweißen, minimiert potenzielle Schwachstellen und maximiert die strukturelle Integrität. Die präzise Steuerbarkeit des Prozesses garantiert die Einhaltung höchster Sicherheitsstandards.

Einsatz in der Schiffsbau- und Bahnindustrie

- Verbindung massiver Stahlplatten für Schiffsrümpfe

- Hohe Abschmelzleistung für kilometerlange Schweißnähte

- Garantierte Wasserdichtigkeit unter extremen Seebedingungen

- Herstellung von Waggonrahmen und Drehgestellen

- Zuverlässige Verbindung von Schienenabschnitten

- Reduzierte Wartungsintervalle durch hohe Nahtqualität

Verwendung in Windkraftanlagen und Behälterfertigung

| Anwendungsbereich | Vorteile und Eigenschaften |

|---|---|

| Windkrafttürme | Präzise Rundnähte, hohe Festigkeit, Widerstand gegen Windlasten und Schwingungen |

| Druckbehälter | Porenfreie Schweißnähte, absolute Dichtigkeit, verschiedene Materialstärken verbindbar |

| Lagertanks | Wirtschaftliche Fertigung, hohe Effizienz, komplexe Anforderungsprofile erfüllbar |

Varianten des Unterpulverschweißens

Das Unterpulverschweißen bietet verschiedene Verfahrensvarianten für spezifische Anforderungen. Der unter Pulver abgedeckte Lichtbogen zwischen Elektrode und Werkstück bildet die Grundlage aller Varianten, wobei unterschiedliche technische Lösungen je nach gewünschter Abschmelzleistung und Nahtqualität zur Verfügung stehen.

UP-Eindrahtschweißen und UP-Doppeldrahtschweißen

- UP-Eindrahtschweißen – klassische Grundform mit einzelner Drahtelektrode

- Zuverlässige Prozesskontrolle und hohe Nahtqualität

- UP-Doppeldrahtschweißen (Twin-Verfahren) – zwei Drahtelektroden

- Bis zu 30% höhere Abschmelzleistung

- Maximaler Drahtabstand von 15 mm

UP-Bandschweißen und UP-Tandemschweißen

Das UP-Bandschweißen nutzt eine bandförmige Elektrode für breitere Schweißstellenabdeckung. Bei größeren Bandbreiten entstehen mehrere parallele Lichtbögen gleichzeitig, was besonders bei Auftragsschweißungen und Plattierungen effizient ist.

Das UP-Tandemschweißen, die komplexeste Variante, verwendet mehrere hintereinander angeordnete Elektroden mit separaten Stromquellen. Die erste Elektrode erzeugt den Einbrand, nachfolgende sorgen für Füllung und Decklagen. Diese Methode ermöglicht höchste Schweißgeschwindigkeiten bei erstklassiger Nahtqualität, ideal für automatisierte Fertigungslinien.

Automatisierung und Zukunft des Unterpulverschweißens

Die Automatisierung des Unterpulverschweißens hat durch den Einsatz spezialisierter KUKA Industrieroboter bedeutende Fortschritte erzielt. Diese Systeme führen komplexe Schweißprozesse vollautomatisch aus, steigern die Präzision und reduzieren gleichzeitig die Produktionskosten. Die für das Unterpulverschweißen konzipierten Roboter gewährleisten auch im Dauerbetrieb eine konstante Schweißqualität.

- Präzise Steuerung von Schweißgeschwindigkeit und Temperatur

- Automatische Regelung von Drahtvorschub und Pulverzufuhr

- Hochentwickelte Stromquellen für optimale Leistung

- Intelligente Nahtverfolgungssysteme zur Fehlererkennung

- Spezialisierte Automatenträger für verschiedene Anwendungen

Integration in Industrie 4.0

Die Einbindung des Unterpulverschweißens in Industrie 4.0-Konzepte revolutioniert die Fertigungseffizienz. Moderne Schweißanlagen kommunizieren direkt mit übergeordneten Produktionssystemen und ermöglichen eine nahtlose Integration in digitale Wertschöpfungsketten. Durch Echtzeit-Datenerfassung und -analyse können Produktionsabläufe kontinuierlich optimiert werden.

| Technologie | Nutzen |

|---|---|

| IoT-fähige Anlagen | Lückenlose Rückverfolgbarkeit jeder Schweißnaht |

| Big-Data-Analysen | Kontinuierliche Prozessoptimierung |

| Cyber-physische Systeme | Automatische Anpassung der Schweißparameter |

Herausforderungen und Entwicklungen

Sieh dir auch an

Die Weiterentwicklung des Unterpulverschweißens fokussiert sich auf intelligentere Steuerungssysteme mit Echtzeit-Reaktionsfähigkeit. Moderne Sensortechnologie ermöglicht die präzise Überwachung von Temperaturverteilung, Einbrandtiefe und Nahtgeometrie während des Schweißprozesses.

- Optimierung des Energieverbrauchs bei gleichbleibender Qualität

- Entwicklung hybrider Verfahrenskombinationen

- Integration von KI-gestützter Prozessoptimierung

- Selbstlernende Systeme für Parameteroptimierung

- Innovative Sensortechnologie für Echtzeitüberwachung