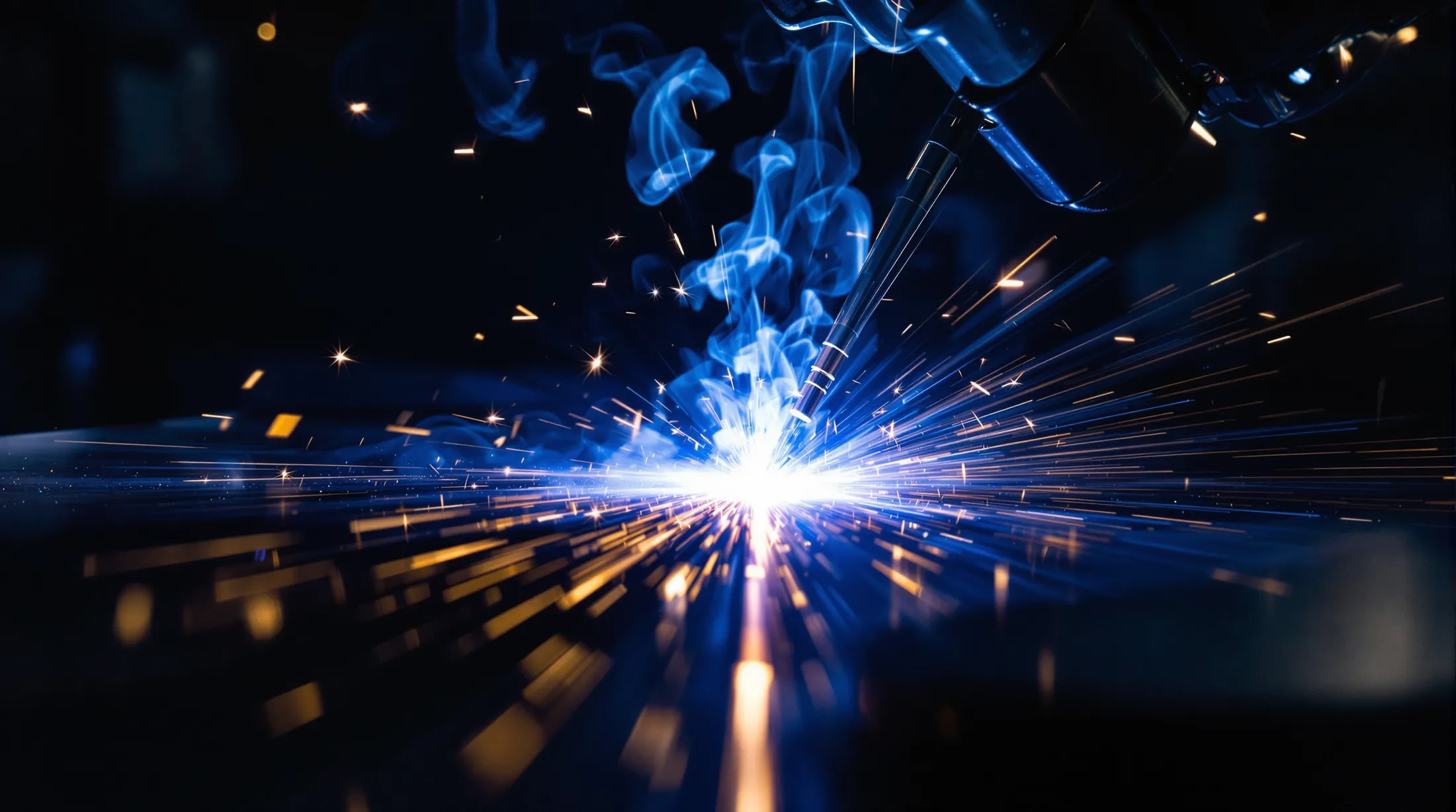

Das WIG-Schweißen gehört zu den präzisesten und vielseitigsten Schweißverfahren in der modernen Metallverarbeitung. Entdecken Sie, wie dieses hochwertige Verfahren nicht nur höchste Qualitätsstandards erfüllt, sondern auch eine breite Palette von Anwendungsmöglichkeiten bietet.

Was ist WIG-Schweißen?

Wolfram-Inertgas-Schweißen (WIG), international auch als TIG (Tungsten Inert Gas Welding) bekannt, ist ein hochwertiges Schmelzschweißverfahren. Die Besonderheit liegt in der Verwendung einer nicht abschmelzenden Wolframelektrode, die einen präzise kontrollierbaren Lichtbogen erzeugt.

Das Verfahren nutzt eine Schutzgasatmosphäre aus Inertgasen, die die Schweißzone vor Umgebungseinflüssen schützt und Oxidation verhindert. Dadurch entstehen saubere, spritzfreie und optisch ansprechende Schweißnähte.

Grundlagen des WIG-Schweißens

Der Schweißprozess basiert auf einem Lichtbogen zwischen Wolframelektrode und Werkstück, wobei das Grundmaterial gezielt geschmolzen wird. Das umströmende Schutzgas, typischerweise Argon, schützt das Schmelzbad und die Elektrode.

- Präzise Steuerung der Wärmeeinbringung

- Möglichkeit des Schweißens mit oder ohne Zusatzwerkstoff

- Manuelle Zuführung des Schweißdrahtes bei Bedarf

- Geeignet für anspruchsvolle Materialien und filigrane Konstruktionen

- Kontrollierte Prozessparameter wie Stromstärke und Lichtbogenlänge

Verwendete Materialien und Gase

| Komponente | Eigenschaften | Anwendung |

|---|---|---|

| Wolframelektrode | Schmelzpunkt ca. 3400°C, verschiedene Ausführungen | Rein oder mit Zusätzen (Thorium, Lanthan, Cer, Zirkonium) |

| Argon | Chemisch inert, Reinheitsgrad mind. 99,996% | Standardschutzgas für die meisten Anwendungen |

| Helium | Höhere Hitzeentwicklung | Für dicke Materialien und hohe Wärmeleitfähigkeit |

Vorteile des WIG-Schweißens

- Minimale Schlackebildung und kaum Schweißspritzer

- Kontrollierter, kleinräumiger Wärmeeintrag

- Geringe Materialverformung

- Einsatz in allen Schweißpositionen möglich

- Unabhängige Kontrolle der Zusatzwerkstoffzufuhr

- Hervorragende optische Ergebnisse

Hohe Schweißnahtqualität und Präzision

Die Schweißnähte zeichnen sich durch ihre gleichmäßige, glatte Oberfläche aus und benötigen oft keine Nachbearbeitung. Der konzentrierte Lichtbogen ermöglicht präzise Arbeiten, besonders bei dünnen Materialien und komplexen Geometrien.

Geringe gesundheitliche Belastung

Das WIG-Schweißen produziert deutlich weniger Schweißrauch als andere Verfahren. Dennoch sind Schutzmaßnahmen gemäß DGUV-Vorschriften erforderlich, insbesondere bei der Verarbeitung hochlegierter Stähle oder beschichteter Materialien.

Anwendungsmöglichkeiten des WIG-Schweißens

Das Verfahren findet breite Anwendung in der Industrie, besonders dort, wo höchste Qualitätsanforderungen gelten. Von der Luft- und Raumfahrttechnik bis zur Medizintechnik bietet das WIG-Schweißen zuverlässige Lösungen für präzise Metallverbindungen.

Anwendungsmöglichkeiten des WIG-Schweißens

Industrien und Materialien

Sieh dir auch an

Das WIG-Schweißen hat sich als unverzichtbares Verfahren in verschiedenen Industriezweigen etabliert. Die Einsatzgebiete umfassen:

- Luft- und Raumfahrt – für kritische Strukturbauteile

- Reaktor- und Anlagenbau – bei druckführenden Komponenten

- Automobilindustrie – für Präzisionsteile

- Maschinenbau – bei höchsten Qualitätsanforderungen

- Elektrotechnik – für präzise Verbindungen

- Medizintechnik – wo maximale Schweißnahtqualität gefordert ist

Bei der Materialverarbeitung zeigt sich das WIG-Schweißen besonders vielseitig. Es eignet sich hervorragend für:

- Legierte Stähle wie Edelstahl

- Leichtmetalle, insbesondere Aluminium

- Wurzelschweißen an un- und niedriglegierten Stählen

- Dünne Bleche und Rohre mit präziser Wärmeführung

Spezielle Schweißtechniken

| Technik | Eigenschaften | Hauptanwendungen |

|---|---|---|

| Kaltdrahtschweißen | Zusatzwerkstoff ohne Vorwärmung | Standardanwendungen |

| Heißdrahtschweißen | Elektrisch vorgewärmter Zusatzdraht | Auftragsschweißungen (Cladding) |

| ArcTig | Fokussierter Lichtbogen, tiefere Einbrände | Hochgeschwindigkeitsschweißen |

| Orbital-Schweißen | Automatisierte Kreisbewegung | Rohrleitungsbau |

Wichtige Aspekte und Herausforderungen

Die Qualität einer WIG-Schweißverbindung hängt von mehreren kritischen Faktoren ab. Besondere Aufmerksamkeit erfordern die präzise Lichtbogenzündung, die fachgerechte Brennerführung und die optimale Schweißposition. Die Einstellung der Schweißparameter, insbesondere beim Impulsschweißen, ermöglicht eine exakte Kontrolle des Wärmeeintrags – besonders wichtig bei dünnwandigen oder wärmeempfindlichen Materialien.

Optimierung der Schweißparameter

- Stromstärke – 30-80 Ampere für dünne Materialien, höhere Werte für dickere Werkstücke

- Gasflussrate – exakte Einstellung zur Vermeidung von Oxidation und Turbulenzen

- Elektrodenposition – 2-5 mm Abstand zum Werkstück

- Elektrodenwinkel – optimal zwischen 60-80° zur Werkstückoberfläche

- Schweißgeschwindigkeit – beeinflusst Wärmeeinbringung und Verzug

Sicherheitsmaßnahmen und Schutz

- UV-Schutz – Schweißhelm mit Schutzfilter (DIN 9-13)

- Körperschutz – hitzebeständige Handschuhe und schwerentflammbare Schutzkleidung

- Atemschutz – ausreichende Belüftung oder Absaugung gemäß DGUV-Vorschriften

- Arbeitsplatzgestaltung – frei von brennbaren Materialien, Feuerlöscher in Reichweite

- Gasflaschen-Sicherung – gegen Umfallen gesichert und vor Hitze geschützt