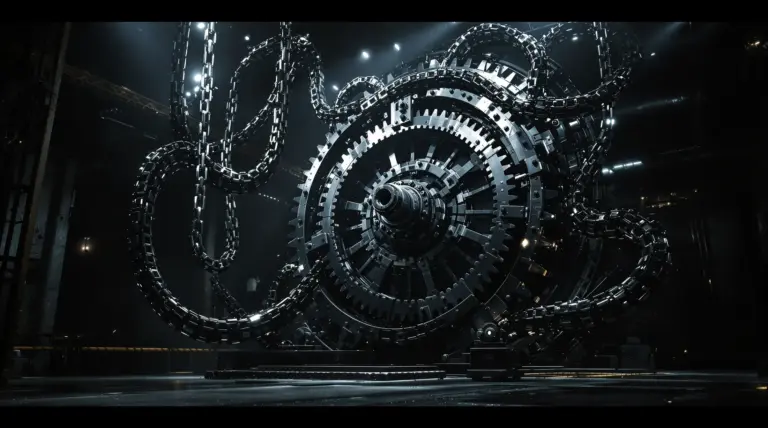

Entdecken Sie die faszinierende Welt der Zahnradgetriebe – die unverzichtbaren Komponenten moderner Maschinentechnik. Von der präzisen Kraftübertragung bis zur effizienten Energieumwandlung bieten diese technischen Meisterwerke vielfältige Einsatzmöglichkeiten.

Grundlagen der Zahnradgetriebe

Zahnradgetriebe repräsentieren die bedeutendste Gruppe der mechanischen Getriebe. Als formschlüssige Systeme gewährleisten sie eine schlupffreie und hocheffiziente Kraftübertragung zwischen rotierenden Elementen. Ihre zentrale Rolle in der mechanischen Kraftübertragung basiert auf ihrer vielseitigen Einsetzbarkeit und zuverlässigen Funktion.

Ein modernes Zahnradgetriebe zeichnet sich durch folgende Eigenschaften aus:

- kompakte Bauweise für optimale Raumnutzung

- hoher Wirkungsgrad bei der Drehmomentübertragung

- minimale Energieverluste im Betrieb

- robuste Konstruktion für lange Lebensdauer

- flexible Anpassungsmöglichkeiten an verschiedene Einsatzbereiche

Was ist ein Zahnradgetriebe?

Ein Zahnradgetriebe ist eine mechanische Vorrichtung aus mindestens zwei ineinandergreifenden Zahnrädern. Diese Maschinenelemente übertragen Drehmoment und Drehzahl zwischen verschiedenen Wellen und können die Bewegungsrichtung gezielt ändern. Jedes Zahnrad verfügt über gleichmäßig verteilte Zähne am Umfang, die eine präzise Kraftübertragung ermöglichen.

Funktionsweise von Zahnradgetrieben

Die Funktionsweise basiert auf dem exakten Ineinandergreifen der Zahnflanken. Dabei wird die Drehbewegung des antreibenden Zahnrads formschlüssig auf das angetriebene Zahnrad übertragen. Der optimale Radabstand ist entscheidend für die Effizienz der Kraftübertragung.

| Eigenschaft | Vorteil |

|---|---|

| Formschlüssige Arbeitsweise | Garantiert schlupffreie Kraftübertragung |

| Präzise Zahngeometrie | Ermöglicht hohe Übertragungsgenauigkeit |

| Anpassbare Zahnraddurchmesser | Erlaubt flexible Übersetzungsverhältnisse |

Arten von Zahnradgetrieben

Zahnradgetriebe existieren in verschiedenen Bauformen, die jeweils spezifische Vorteile für bestimmte Anwendungen bieten. Die Vielfalt ergibt sich aus unterschiedlichen konstruktiven Merkmalen wie Zahnradanordnung, Zahnform und Wellenlage.

Stirnradgetriebe

Stirnradgetriebe sind die meistgenutzten Getriebe mit parallelen Wellenanordnungen. Sie erreichen Wirkungsgrade bis zu 98 Prozent und eignen sich ideal für mittlere bis hohe Drehmomente. Schrägverzahnte Varianten bieten zusätzlich einen ruhigeren Lauf bei höherer Belastbarkeit.

Kegelradgetriebe

Sieh dir auch an

Kegelradgetriebe ermöglichen die Kraftübertragung zwischen sich schneidenden Wellen, typischerweise im 90-Grad-Winkel. Mit Wirkungsgraden von 96 bis 98 Prozent arbeiten sie äußerst effizient und finden breite Anwendung in Fahrzeugdifferentialen und Werkzeugmaschinen.

Schneckengetriebe

Schneckengetriebe bestehen aus einer Schnecke und einem Schneckenrad. Sie ermöglichen hohe Übersetzungsverhältnisse bis 100:1 in einer Stufe und bieten eine selbsthemmende Eigenschaft. Ihr Wirkungsgrad liegt zwischen 45 und 85 Prozent, wobei moderne Varianten durch optimierte Konstruktion höhere Effizienz erreichen.

Planetengetriebe

Planetengetriebe bestehen aus einer einzigartigen koaxialen Anordnung verschiedener Zahnradkomponenten:

- zentrales Sonnenrad als Mittelpunkt

- mehrere umlaufende Planetenräder

- außenliegendes Hohlrad

- Planetenträger für die Lagerung

Diese Konfiguration ermöglicht flexible Betriebsarten, abhängig davon, welches Element als Antrieb, Abtrieb oder Festpunkt dient. Die besonderen Vorteile von Planetengetrieben zeigen sich in mehreren Aspekten:

| Eigenschaft | Nutzen |

|---|---|

| Kompakte Bauweise | hohe Leistungsdichte auf kleinstem Raum |

| Lastverteilung | erhöhte Drehmomentkapazität durch mehrere Planetenräder |

| Koaxiale Anordnung | optimale Ausrichtung von Ein- und Ausgangswelle |

| Präzise Drehzahlsteuerung | exakte Übersetzungsverhältnisse |

Anwendungen von Zahnradgetrieben

Zahnradgetriebe sind fundamentale Elemente in der modernen Technik. Diese mechanischen Systeme, bestehend aus mindestens zwei ineinandergreifenden Zahnrädern, gewährleisten eine präzise Übertragung von Drehmoment und Drehzahl. Ihre Effizienz und Zuverlässigkeit machen sie unverzichtbar im Maschinenbau und der Fahrzeugtechnik.

Die Stärken von Zahnradgetrieben liegen in ihrer:

- hohen Übertragungseffizienz

- kompakten Bauweise

- Fähigkeit zur Drehzahlanpassung

- langen Lebensdauer

- geringen Wartungsanforderungen

Zahnradgetriebe im Maschinenbau

Im industriellen Maschinenbau bilden Zahnradgetriebe das Fundament verschiedener Antriebssysteme. Sie kommen in folgenden Bereichen zum Einsatz:

- Werkzeugmaschinen (Drehbänke, Fräsmaschinen, Bohrwerke)

- Produktionsanlagen (Förderbänder, Mischer, Pressen)

- Schwermaschinerie (Walzwerke, Kräne, Aufzugsanlagen)

- Industrierobotik (Präzisionsgetriebe)

- Automatisierungstechnik (Servoantriebe, Stellmotoren)

Zahnradgetriebe in der Fahrzeugtechnik

In der Fahrzeugtechnik übernehmen Zahnradgetriebe zentrale Funktionen für Antrieb und Effizienz. Besonders hervorzuheben sind:

- Schaltgetriebe mit verschiedenen Übersetzungsverhältnissen

- Automatikgetriebe mit Planetenradsätzen

- Differentiale für optimale Kurvenfahrt

- Lenkgetriebe für präzise Steuerung

- Spezialgetriebe für Elektrofahrzeuge

- Antriebssysteme im Schienenverkehr

Prüfmethoden für Zahnräder

Sieh dir auch an

Die Qualitätssicherung von Zahnrädern erfolgt durch präzise Prüfverfahren während und nach der Fertigung. Die Kontrolle umfasst zwei wesentliche Bereiche:

- Geometrische Prüfungen mittels Koordinatenmessmaschinen:

- Erfassung von Zahnformabweichungen

- Messung von Teilungsfehlern

- Kontrolle der Flankenlinienabweichungen

- Mikrometer-genaue Dokumentation

- Vollautomatische digitale Erfassung

- Funktionale Tests unter Betriebsbedingungen:

- Analyse der Laufgeräusche

- Überprüfung der Tragbildausbildung

- Untersuchung des Verschleißverhaltens

Zunehmend gewinnen zerstörungsfreie Prüfmethoden an Bedeutung, insbesondere:

- Ultraschalluntersuchungen

- Röntgenprüfungen zur Erkennung innerer Materialfehler

Diese umfassende Qualitätssicherung ist unverzichtbar, da selbst minimale Fertigungsfehler schwerwiegende Folgen haben können:

| Fehlerart | Mögliche Auswirkung |

|---|---|

| Geometrische Abweichungen | erhöhter Verschleiß |

| Materialfehler | vorzeitiger Getriebeausfall |

| Oberflächenfehler | verstärkte Geräuschentwicklung |